影响印刷机热风干燥效果的因素有哪些

http://www.packltd.cn 时间:2019年10月25日 关注数:1457 次 |

摘要:随着我国对印刷品溶剂残留量控制的日益严格,而决定溶剂残留量的关键是印刷机的干燥系统,因此加强干燥系统的研发有着重要的意义。

随着我国对印刷品溶剂残留量控制的日益严格,而决定溶剂残留量的关键是印刷机的干燥系统,因此加强干燥系统的研发有着重要的意义。

一、印刷机热风干燥系统的构成

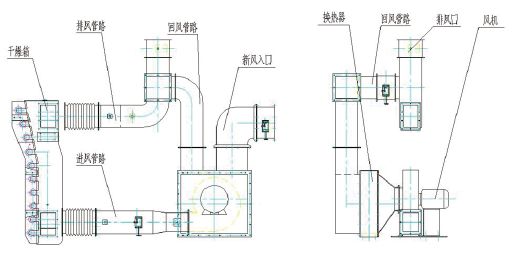

印刷机热风干燥系统是一个循环的流体场,新鲜空气从新风入口进入混风箱内,经过换热器加热后进入干燥箱内部对印刷面进行干燥,热风将大部分溶剂带走排出,部分热量经过回风管路继续循环使用,整个过程是在一个封闭的系统中完成的。

常见的热风干燥系统的结构如图1 所示。

图1 常见热风干燥系统原理图

干燥系统各组成部分:

1、干燥箱

对整个循环系统的热风进行引导和分配,保证热风均匀有效地吹到承印物表面。热风不均匀会导致承印物两边受热不均匀,易发生变形,从而影响套印精度。干燥箱的内部结构(如进风及排风口的结构和尺寸设计、风嘴形状的设计等)非常重要,会对风速和风量产生很大的影响。

2、换热器

用于提供整个循环系统的热能及干燥印刷油墨所需要的热量。根据用户的需求,可以设计为电加热、蒸汽加热、油加热以及天燃气加热等方式。在温度要求不高的情况下,一般选择蒸汽加热方式;对于温度要求稍高一些的,可以选择热油加热及电加热方式。

3、通风机

用于提供整个循环系统的动力及克服循环管路各部分的流动阻力;干燥箱内部形成的高速热风动能也是从通风机中获得的。现在的热风干燥系统通常采用离心式高压风机。

4、加热循环管道

用于将加热后的新鲜空气通过通风机输送至干燥箱内部。管道的优化设计,会降低对热风的阻力,提高风机能量的利用,防止过多的能量消耗在克服管道阻力上。

5、排风系统

用于将带有溶剂蒸汽的废气排出,如果不能及时将废气排出,会使干燥箱内溶剂溢出,从而对人体产生较大的危害。

二、影响干燥的因素分析

凹印油墨的干燥,内部因素主要是取决于油墨中溶剂的挥发速度,不同种类的溶剂其挥发速度不同;当溶剂溶解树脂后,溶解度提高,其挥发速度变慢;而且油墨中加入的颜料、填充物等固体颗粒会使溶剂的挥发速度降低。

影响油墨干燥效果的外部因素主要有以下两个方面:

1、热量的传递和吸收

即油墨表面有热风吹入,将热量通过导热方式传递给油墨,油墨获得热量,其中的溶剂受热渐渐挥发,油墨成膜。

2、墨膜表面负压的大小

这与承印物和热风两者的速度差以及干燥箱风嘴接触承印物的角度密切相关。

三、优化设计思路

综上所述,热风温度和热风风速是热风干燥系统的两个主要性能参数,此外,还与印刷车间的温度和室内空气流通因素有关。

就热风温度而言,需要从以下几点来考虑:

1、根据油墨中不同的溶剂种类来考虑热风温度的设定

不同的溶剂有不同的挥发速度、溶解性以及沸点。溶剂型油墨中的溶剂主要有乙醇、异丙醇、正丁醇、丙酮、乙酸乙酯、甲苯、二甲苯等。沸点低、蒸汽压高的溶剂,很容易从油墨表面蒸发,只须用较高速度的热风将油墨表面蒸发出来的溶剂吹开即可。比如凹印机印刷时,干燥箱最高温度达到70~80℃,干燥箱内风嘴宽度一般比料膜宽50~100mm就可以了,干燥箱吹风区域1200~1600mm就能满足干燥效果。

水溶性油墨中的溶剂是水和醇类的混合物,蒸发温度在50~70℃,主要取决于水和醇的比例。热风干燥系统的热风温度一般在110~180℃。对于使用水溶性油墨的印刷机,其热风干燥箱的吹风区域要加长一些,可以达到3600mm左右。

2、承印物受热时的拉伸强度考虑热风温度的设定

PE、CPP 的软化点较低,受热时易伸长,故干燥温度不宜过高,一般控制在40℃左右;

BOPP 的干燥温度一般在45~55℃;

PET、NY 的耐热性较好,干燥温度一般在55~65℃。在能干燥的前提下,干燥温度不宜太高,否则容易出现“假干”现象,造成残留溶剂增加。

3、从加热温度与印刷速度的关系考虑热风温度的设定

印刷速度高,干燥时间短,干燥温度也要相应提高。归根结底,就是要溶剂分子获取足够的能量,使之能够克服树脂分子间的作用力,从墨层中逸出。

四、优化设计方案

综上所述,我们从以下几个方面对高速印刷机热风及干燥箱进行了优化改进。

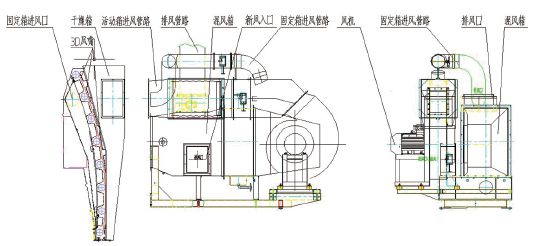

如图2 所示:

图2 高速机热风干燥系统原理图

1、干燥箱结构及风嘴的优化

干燥箱的固定箱体及活动箱体均设置进风口,以便于对薄膜的印刷面及非印刷面都进行干燥,提高干燥效率。

风嘴由原先的狭长风嘴更改为印刷面3D热风孔,非印刷面2D热风孔,以保证最高的能量转移效率并减少导辊的数量,减少走料过程中的摩擦。

干燥箱长度设计为2200~6000mm,兼顾溶剂型油墨和水溶性油墨的使用,满足高速印刷的干燥要求。

2、干燥系统的优化

整个干燥系统设计紧凑,减小沿途管道的热量损失;加大换热器的换热面积,增强换热效率;混风箱、弯道处均设置导流板,保证风量的均匀性。

五、结语

通过干燥系统的优化,我司实现了高速印刷的目标,对绿色、安全、环保的要求也初见成效,对以后更高速的发展提供了理论依据,为未来的绿色、安全、环保机型的持续优化指明了方向。

(来自:包装企业网)