为什么说粘温特性是无溶剂胶黏剂的关键工艺特性?

http://www.packltd.cn 时间:2019年1月3日 关注数:2210 次 |

摘要:粘温特性是胶黏剂的基本特性之一,它对无溶剂复合工艺的正常实现有着重要影响。但在现实中,除了部分研发人员外,很少有人对此给予关注,不仅多数用户是这样,不少胶黏剂销售服务人员对自己产品的粘温特性也了解不多。

粘温特性是胶黏剂的基本特性之一,它对无溶剂复合工艺的正常实现有着重要影响。但在现实中,除了部分研发人员外,很少有人对此给予关注,不仅多数用户是这样,不少胶黏剂销售服务人员对自己产品的粘温特性也了解不多。粘温特性是理解无溶剂胶黏剂工艺特性、优化工艺参数、预防和处理相关质量事故的关键,是所有操作和管理人员都必须了解的关键工艺特性。

一、什么是粘温特性和粘温曲线?

所谓粘温特性就是指胶黏剂的粘度随温度变化的特征。而根据胶黏剂的粘度值与温度值之间的数量关系而绘制的变化规律图就称为粘温特性曲线,或简称粘温曲线。

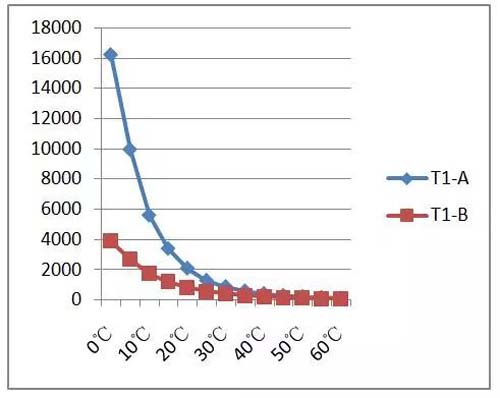

图某品牌双组分胶(T1-A,T1-B)的粘温曲线

上图是某常用牌号双组分胶黏剂(用T1-A和T1-B表示)的粘温曲线,不难看出,此品牌胶黏剂粘度有如下基本特点:

1)两组分胶的粘度均随着温度上升而呈下降趋势,但当温度升高到一定值时,粘度值变化不大并趋于平稳;

2)温度越低,两个组分胶的粘度相差越大;而当温度升高到一定值时,两个组分胶的粘度差越来越小。

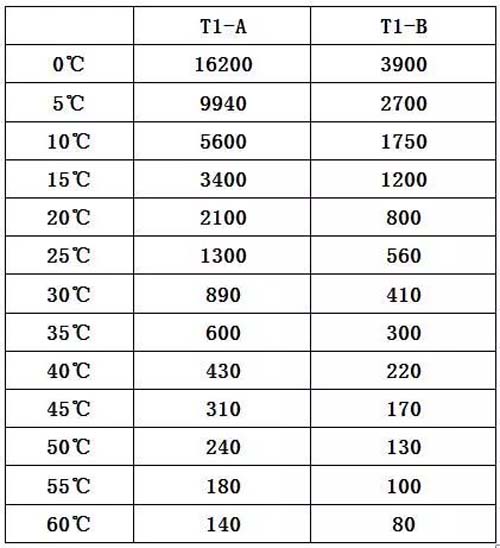

下表(表 双组分胶T1的粘温参数表)可以帮助我们更精确地了解胶黏剂的粘温特性。实际上,市场上在使用的双组分胶黏剂大多都具有类似的特性。

表1 双组分胶T1的粘温参数表

单位:mpa•s

从上表可以看出,在不同温度下,两种胶液的工作粘度可以相差2~4倍,足以影响到混合和涂布的操作,其效果超出了大多数人的想象。

二、粘温特性对复合工艺有哪些影响?

剂的粘温特性对整个复合工艺过程的影响至少体现在如下几方面:

一)A胶和B胶粘度相差过大会影响其混合均匀性

A胶和B胶在混合时的粘度越接近,其混合的均匀性越好。这是由静态混合管工作原理所决定的。

现代自动混胶机都有A胶和B胶的加热和温度控制系统,而且是相互独立操作和自动控制的,其目的就是为了通过温度控制使两个组分胶液的工作粘度始终控制在一个适当范围内,以便于充分均匀的混合。

但是,在现实生产中,即便是选择了正确的自动混胶机和静态混合管,混胶作业有时还是会出现某些问题,究其原因主要还是与双组分胶的工作粘度偏离正常范围有关。

常见的不正常主要有两种现象:

1)工作温度设定不合理或设定错误

双组分胶厂家都会为用户推荐A胶和B胶的工作温度区间,二者独立且通常温度上下限都不一样的。实际生产时的问题可能是如下原因引起的:

首先,正因为A胶和B胶工作温度可独立设定,可能会留下某种隐患。虽然两者的设定值都在推荐范围内,但如果操作人员分别选定了极限值,实际两者的工作温度就不在优化区间,甚至可能已经偏离了稳定工作区。

其次,一般说明书都没有对什么条件下使用上限或下限做出明确规定。由用户根据经验确定,更没有工作粘度参考说明。对缺乏经验的用户可能出现更严重的设置错误,A胶B胶温度高低倒置,产生批量废品。

我们曾经碰到一个实例:一个用户因局部不干产生了批量废品,而且在一段较长时间内重复间断出现。在现场调查时发现A胶和B胶桶的温度设置分别是45℃和35℃,之前一直都是这样操作,也从没有发生过问题。经查阅发现,说明书要求的设定值分别是45℃和55℃,即B胶实际工作温度比说明书要求的值低了约20℃。因为换季环境温度明显下降,A胶和B胶实际工作粘度相差数倍,导致了混胶不均匀。胶黏剂服务人员和操作人员都没有详细阅读说明书,意识到这一设定错误。

令人遗憾的,现在的混胶设备都还没有相关的自动识别、判定或警示功能。

2)低温时节预热不充分导致混合时A胶和B胶粘度悬殊

在低温时节,我们强调要对胶黏剂进行充分预热。但由于存储环境、操作习惯和管理规范程度的不同,个别操作者可能不按规定操作,导致某一桶(某种胶液)在预热不充分时进入储胶桶内,在来不及加热的情况下直接进入静态混合管。如果是一种胶液工作温度达标而另一种胶液温度过低,就会出现因两者粘度相差过大,混胶不均匀,从而产生随机性局部不干的故障。

我们在2018年首次提出了“等粘度混合”的概念,正是为了消除双组分胶温度误设置和预热操作不到位等因素引起的不利影响。

二)胶黏剂的涂布粘度会影响转移率和涂布效果

即使混合均匀的胶黏剂在涂布单元上也可能出现转移不良和涂布不均匀的现象。这种现象出现的原因在多数情况下也与温度异常导致的胶黏剂粘度异常有关。

辊筒表面温度不均匀,或者设定值与实际值相差明显,导致胶黏剂粘度与期望值不符,转移和涂布不良,是许多无溶剂复合机都出现过的现象。

辊筒表面温度不均匀大部分是横向不均匀,导致胶黏剂转移不良,严重时涂布基材上能看到诸多纵向线条。其主要来源有两种:

1)加热系统和辊筒结构本身设计的缺陷;

2)调整设置错误,比如没有根据环境条件调整加热机温度值,在环境温度很低时就出现辊筒两端温度偏低的情况,导致无法局部胶黏剂无法正常转移。

我们2018年在C600智能型无溶剂复合机上首次提出了“恒粘度转移”的概念,正是为了减少或消除涂布单元胶黏剂因为粘度改变而导致的转移不良和涂布不均匀的不利影响。

三)胶黏剂的粘度可能会影响复合效果

涂布良好的基材也可能因为温度原因导致复合不良或复合强度下降。发生这类现象的原因也大致有两种:

1)从涂布到复合通常要经过较长的通道,在这一段,基材表面温度会下降,导致其复合粘度增高。复合粘度增高通常有利于复合稳定性,但有时可能产生相反的效果(比如,不利于流平、需要更大复合压力压平等),取决于增高的幅度。

2)停机换料时,通道段基材表面胶层温度有时会明显下降、粘度升高,影响复合均匀性和强度。

随着无溶剂复合应用的推广应用,单组分胶的使用比例在不断增加。由于其采用高温工作温度(通常80-110℃)、运行速度也较低,上述情形的影响可能更为常见和明显,甚至会显著降低复合强度。在织物领域就出现过类似的实例。

有必要指出,经过混合的AB胶黏剂的粘温特性与两种单胶的粘温特性可能是不同但是相似的。这方面还需要进一步的专业研究。

胶黏剂的粘温特性具有从预热、混胶、涂布到复合全过程的影响,是无溶剂复合的一个工艺关键因素和难题,但同时也为我们展示了下一步工艺优先、操作改进、设备升级的思路和方向。如果能在此基础上实现的数字化粘度控制,我们就有望获得优化的工艺条件和最佳品质的质量。

(来自:包装前沿网)