干燥温度对复合制品存在什么影响

http://www.packltd.cn 时间:2019年7月22日 关注数:1376 次 |

摘要:溶剂的挥发事实上就是物质由高浓度区域向低浓度区域扩散的过程。加大不同区域的浓度差会加速挥发过程,同时提高温度也会加速挥发过程。

1、干燥温度对溶剂挥发的影响

溶剂的挥发事实上就是物质由高浓度区域向低浓度区域扩散的过程。加大不同区域的浓度差会加速挥发过程,同时提高温度也会加速挥发过程。

通常情况下,干式复合机的烘箱有三段温区,这样事实上就有了五段挥发段:

1)、第一段为从上胶压辊压合线到保护罩之间的区域---自然挥发段

这一段的特点为常温常压,溶剂自然挥发。此段区域内,被涂布的胶粘剂溶剂含量最大,溶剂自然地从涂布表面挥发,但挥发量较小。如果该段距离设计的较长,则有助于提高挥发能力。该段长度上,胶粘剂尚处于湿润状态,因此具有流动能力,可使涂布更均匀。

2)、第二段为从保护罩到第一温区之间的区域---自蒸发段

这一段的特点是常温负压,溶剂自蒸发。由于保护罩上方有强制排气装置,又是个半封闭区域,所以该区域内是负压状态,常温负压使溶剂沸点降低,产生自蒸发现象,因而溶剂挥发能力大于第一段,但溶剂仍处于半湿润状态,是涂布面表层溶剂蒸发。

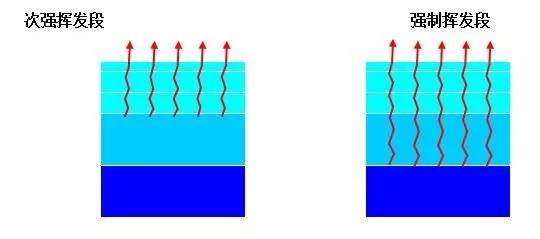

3)、第三段为烘箱内第一段温区---次强蒸发段

这一段的特点是高温负压,溶剂强制蒸发。一般该段温区的温度设定在60~65℃,该温度低于低压下溶剂的蒸发点。由于烘箱内是采用强制排风的,而且排风量比进风量大15%~20%,所以仍处于负压状态,再加上温度远高于常温,因而属于高温低压、溶剂强制蒸发状态。由于温度比蒸发点低10~15℃,涂布面表层仍未干燥结膜,是表层偏深的溶剂挥发。挥发能力远大于第一段和第二段。

4)、第四段为烘箱内第二段温区---强制蒸发段

这一段的特点仍是高温负压,溶剂强制蒸发。该段的温度一般设定为70~75℃,已接近负压下溶剂的自蒸发点,因而蒸发量大于第一段温区。这时是涂布面中层溶剂蒸发,但涂布面浅表层处于接近结膜状态。

5)、第五段为烘箱内第三段温区---超强蒸发段

这一段的特点仍是高温负压,溶剂强制蒸发。该段的温度一般设定为80~90℃,已超过低压下溶剂的自蒸发点5~15℃,因而蒸发能力大于第二温区。这时是涂布面深层溶剂蒸发,溶剂冲破浅表层接近干燥的膜层后挥发。至此溶剂得到充分挥发。

6)、干燥过程中,薄膜的温度变化

在烘箱内的干燥过程中,薄膜因吸热使其温度升高;同时溶剂挥发需要吸热(同时吸取热气和薄膜的热量又使薄膜温度降低。二者同时作用的结果决定薄膜在某一时刻的温度。

薄膜的吸热能力用比热衡量,与其种类有关。单位重量的某种物质温度升高或降低1℃所吸收的热量,称为比热。不同材料比热不同。相同重量的同种材料,体积越大、表面积越大吸热速度越快,但吸热量是一样的(指达到相同温度)。相同面积的同种材料,厚度越大,吸热量越大。

溶剂的吸热能力用蒸发热来衡量,与其种类有关。单位重量的某种物质由液态变为气态所吸收的热量,称为蒸发热。在蒸发过程中,材料的温度是不变的。不同材料的蒸发热不同。对干燥过程而言,胶粘剂中溶剂的含量越大,对热量的需要就越大。

在溶剂持续挥发过程中,溶剂从热气及薄膜中吸热对薄膜温度的影响大于薄膜从热气中吸热对薄膜温度的影响。所以薄膜温度基本保持在其沸点以下。

自然挥发段中,因溶剂挥发吸热且无补热而使薄膜温度低于常温;

自蒸发段中,因溶剂挥发吸热且无补热而使薄膜温度低于自然挥发段中薄膜的温度;

次强蒸发段中,因溶剂大量挥发大量吸热而使薄膜温度进一步降低,但同时因强制补热又使薄膜温度升高。虽然补热是远远过量的,但由于溶剂挥发并未完成,所以该段薄膜温度递增至接近该段烘箱热气温度(沸点以下);

强制蒸发段中,因同样的原因,该段薄膜温度递增接近至该段烘箱热气温度(接近沸点);

超强蒸发段中,前段因胶粘剂基本干燥,吸热和供热基本平衡,薄膜温度保持在沸点,后段属于固化段,薄膜温度则急剧升高,迅速向烘箱温度靠拢。

总体上薄膜温度是这样变化的:

薄膜在烘箱中温度最高点在第三段烘箱中的后半部,烘箱张力在此才造成对薄膜的过度拉伸,之前对拉伸的影响很小。所以要确保产生固化段,但越短越好。

显然,烘箱中第一段的作用主要是使胶粘剂表层溶剂柔性挥发:既要挥发又要表面不结膜;第二段的作用主要是使胶粘剂中层溶剂挥发,同时不使表面结膜;第三段区域主要是使胶粘剂深层溶剂挥发,同时使表面迅速结膜。实践证明三段式烘箱的设计使溶剂挥发充分而且均衡,是比较合理的。

干燥温度的设定,应当使各段区域发挥应有的作用。

2、干燥温度的设定原则

干燥温度的设定,关键在使于第二段接近蒸发点,及三段烘箱温度保证合理的梯度。

烘箱温度的设定,与溶剂种类、胶粘剂种类、胶层厚度、机器速度直接相关。不同的溶剂,其蒸发点(沸点)差异很大,不同的胶粘剂,其溶剂释放性也是不同的;不同的胶层厚度对温度及烘箱长度的要求也不一样。设定烘箱温度主要要了解溶剂的沸点。

1)、烘箱中第二段的温度应略小于溶剂的沸点,保证溶剂易于挥发且不易结膜。

假设常温下,某液体的沸点为77℃,在负压状态下,该液体的沸点会低于77℃,这时液体就会挥发,这种物理现象叫自蒸发现象。正如水的沸点为100℃,但在高原空气稀薄地区90多度水就沸腾了。沸点降低的程度与负压的程度有关。

正常情况下,烘箱中排风大于进风,事实上就形成了一定的负压。所以烘箱的温度一般设定在比溶剂的沸点低3-5℃。

醋酸乙酯的沸点为77℃,所以一般复合时第二段的温度以设定在72-74℃为宜。

2)、第一段的温度以比第二段的温度低10-12℃为宜。

一般复合时第一段的温度设定在60-65℃之间。

3)、第三段的温度以比第二段的温度高10-15℃为宜。

一般复合时第三段的温度设定在82-90℃之间。以薄膜出烘箱时温度不过热为宜。

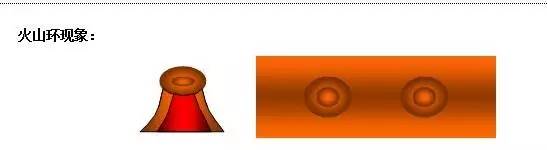

如果第一段、第二段温度过高,尤其是第一段温度过高时,极易导致胶粘剂过早结膜,在后段更高温度的作用下,深层的溶剂强烈挥发冲破表层的膜皮,造成火山环现象,即造成大量的复合气泡,影响制品的外观质量。

如果三段温区温差过大,一样易出现火山环现象;

如果三段温区温差过小,易出现溶剂残留偏高现象;

如果整体温度偏低,易出现溶剂残留偏高现象。

(来自:包装企业网)